涂魔师ATO荣获广东铝型材研讨会论文集一等奖——粉末涂料喷涂厚度图像分布预测模型的数值验证评估

摘要:该实验使用电晕喷枪对基板进行喷涂。通过使用涂魔师非接触式无损测厚系统测量并量化涂层厚度。经过对涂魔师测出的数据进行严格过滤和分析后确定统计变化趋势。此外还构建了易于与数值求解器进行比较的特征变量。

摘要:该实验使用电晕喷枪对基板进行喷涂。通过使用涂魔师非接触式无损测厚系统测量并量化涂层厚度。经过对涂魔师测出的数据进行严格过滤和分析后确定统计变化趋势。此外还构建了易于与数值求解器进行比较的特征变量。

摘要

本文设计了一种粉末涂料喷涂实验装置,并开发了从生成数据提取统计变化趋势的研究方法。研究目标:i)对前期开发的三维欧拉-拉格朗日数值求解器[1]进行验证;ii)对工业粉末涂料喷涂工艺后续阶段的基本参数进行表征。

该实验使用电晕喷枪对基板进行喷涂。通过使用涂魔师非接触式无损测厚系统测量并量化涂层厚度[2,3]。经过对涂魔师测出的数据进行严格过滤和分析后确定统计变化趋势。此外还构建了易于与数值求解器进行比较的特征变量。

本文揭示了从涂魔师的测试结果提取有价值、可以比较的数据来验证数值求解器,从而评估所面临的难题。

1. 绪论

1.1 测量涂层厚度重要性及现状

通过非接触式无损测量产品的涂层厚度不仅可以有效稳定喷涂工艺质量,而且可以节省返工时的人力和时间损耗。因此,在喷涂工艺中能够非接触式无损测量湿漆涂层厚度是众多生产厂家多年的愿望。

目前市面上的多种传统测量方法只能在喷涂干燥后才能抽样测量涂层的膜厚。例如传统的磁感应或涡流涂层厚度测量仪,在涂层干燥或烘干后进行接触式人工测量;或者使用显微镜也只能测量干漆膜,而且切割工艺要求必须很高。

例如,对于汽车传动系统中的组件,精准测量胶粘剂涂层厚度在汽车工业中显得特别重要。若零部件的胶粘剂涂层厚度不在合格范围内,会导致产品磨损速度加快,出现故障,最终换来昂贵的维修和返工费用。

通过硫化工艺能有效防止曲轴振动——使用仅有几微米厚的粘胶剂将橡胶层粘附在轮毂和外部飞轮环之间。组装扭转减振器之前,先将粘胶剂涂覆在飞轮环和轮毂的内部,在这过程中必须实时高效监测胶粘剂的涂层厚度:如果粘胶剂涂层过厚,涂层会出现破裂情况;如果涂层过薄,则粘合强度不够,导致橡胶层脱落,产生不必要的噪音和对汽车变速器的损坏情况。

1.2 研究背景及目的

近年来,工业粉末涂料成为了表面处理工艺的环保型代替材料,它广泛应用于各个行业领域,如汽车、建筑和家用电器等行业[4]。在静电作用下施加粉末涂料,其中载有颗粒的流体经过喷枪内的电晕对颗粒进行充电,随后将粉末喷涂在接地基板上。这存在的物理现象有[17]:1)湍流气流(Remax≈1.5e5,Umax≈20m/s);2)带有相互作用的聚合物颗粒(2?m-180?m);3)叠加的静电场(ψmax≤1.2e5V)和重力场。由于这些复杂的相互作用很难能通过实验和数据进行研究,所以该领域很多结果都是根据过往经验所得[5]。

为了能研发出一种优化工艺参数和提高技术的系统化方法,不仅需要验证数据工具的可行性,也需要对喷涂工艺进行全面的实验研究,而目前已发表的一些实验研究多数侧重于粉末的颗粒速度和尺寸分布[6]或静电特性[7]的细节。

1.3 简述本文研究内容

如果使用破坏式测量涂层厚度方法来量化喷涂质量[8-10],就不能获得颗粒在基板上的分布情况,要么缺乏了测试数据来进行实验对比[11],要么是基于速度场分布[12]来间接推断涂层厚度[13]。然而,在实际应用中获得涂层厚度及其分布情况是非常重要的。

因此,现迫切需要一种非接触式无损测量方法进行数据的量化收集,便于后续的处理分析,该测量方法将为数值求解器的验证过程奠定数据基础,既能优化工业喷涂工艺,又有助于深入开发技术。为此,本文重点介绍一种新型非接触式无损测量涂层厚度和分布方法—瑞士涂魔师测厚系统,同时也强调了对收集到的数据进行过滤分析以及量化喷涂工艺的关键参数。

2.实验装置和方法

2.1.实验装置的安装

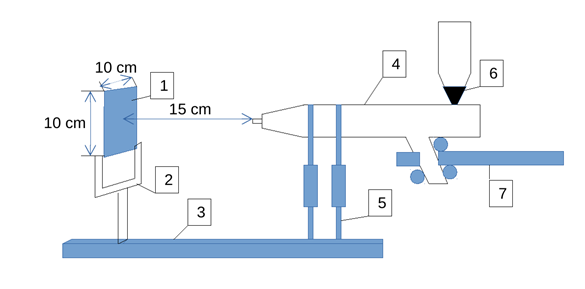

该实验装置由电晕型喷枪和基板组成,喷涂室固定有喷枪和塑料栏杆,该塑料栏杆连接了10cm×10cm的接地基板支架。如图1所示,过滤处的通风系统发出空气,可以方便收集剩余的粉末涂料。

图1-实验装置安装。借助夹具支架(2)将基板(1)固定到塑料栏杆(3)上,将喷枪(4)固定在栏杆(5)上。装有5克粉末涂料(6)喷枪(4)与基板中心对齐,喷枪背面带有滚轮支架(7)。

把基板固定在距离喷枪15厘米位置,并用不同电压对5克粉末涂料进行实验。当基板喷涂一组设置好的参数涂层后,再用涂魔师ATO非接触式测厚系统进行涂层厚度测量,分别对每个基板的前后面测量三次,这样能保证每个测量区域都有足够的冷却时间。另外,每个电压都应用在三个基板上,这样就可以对每个电压都进行九次测量,以便进行统计分析。

2.2 非接触式无损测厚技术——瑞士涂魔师测厚系统

苏黎世应用科学大学(ZHAW)的研究人员Andor Bariska和Nils Reinke与多个合作生产厂家共同开发了新型的涂层光热法的测试技术,并在这基础上研发了涂魔师非接触式无损测厚系统并将其成功集成到多个实际生产中。

2.2.1 测量原理

该无损测厚系统利用涂层的热性能来实现非接触无损测量涂层厚度,首先用计算机控制闪光灯对漆膜涂层部位进行短暂脉冲加热。高速红外传感器记录下涂层随时间变化的表面温度,表面温度根据涂层厚度和热性能以特征动态进行衰减,每个测量过程平均要分析100,000个温度读数,涂层越厚,冷却速度越慢。利用专门开发的算法评估表面的动态温度分布情况,最后可以定量确定涂层厚度。

2.2.2 技术优势

该测厚系统专门避免采用有害光源(如激光、Beta或X-射线源),对人体、产品和环境不会造成危害。测量速度可达每秒测一个测试点(1Hz),能轻松在同一零部件上进行多点测量。即使是粗糙表面,该系统也能快速精准测量出产品的涂层厚度分布情况。

该测量系统具有测量精度高、重复性好、不限测试底材、轻松测量外形复杂的零部件,可测曲面,内壁以及角落处、不受测试距离和测试角度限制、测量各种颜色涂料等优势。

2.2.3 新型非接触式测厚系统与传统测厚法对比

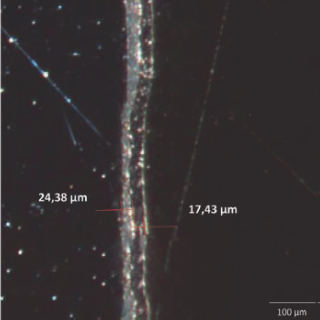

如今喷涂行业仍有使用电磁感应测厚仪或显微镜等微观测量法测量涂层厚度。显微镜只能从零部件中提取很小区域进行厚度分析,且非常耗时和耗人力。如下图所示,从局部测量结果中不能精准可靠推导出产品整体的涂层厚度情况。

双层粘胶剂涂层的微观截面图像表明,局部涂层厚度测量存在较大波动

而电磁感应测厚仪的磁性探头需要在喷涂后的金属部件上进行接触测量,在粗糙表面上存在较大测量偏差。

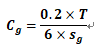

在汽车行业中,为了能严格评估测量仪器,对于涂层厚度的质量标准特别引入了关键质量性能参数Cg。Cg 值是根据Bosch博世第十版手册中的公式所计算,公式如下:

该参数与测量的两个重要参数有关:一是合格范围(T),它表示涂层厚度的允许范围;二是测量仪器本身的测量偏差(Sg),由重复测量得出。喷涂工艺的合格范围与测量仪器的测量偏差的比值不能低于规定的合格值。

只有测量设备的Cg值大于1.33才视为产品质量合格,这相当于合格范围(T)与仪器的测量偏差(Sg)的比值大于40。

传统测厚仪测量粘胶剂涂层厚度时,通常会出现几微米的测量偏差,这导致Cg值远远低于1.33。因此,这些传统的测厚仪往往不能获得质量认证。而新型涂魔师ATO非接触式无损湿膜测厚系统进行非接触式涂层厚度测量,测量偏差为70纳米(=0.07微米),计算得Cg值为4.5,大大满足了汽车行业的行业标准要求,由此可见,涂魔师ATO测厚系统比传统测厚仪更适合无损测量喷涂工艺。

2.3 测量涂层厚度实验展示

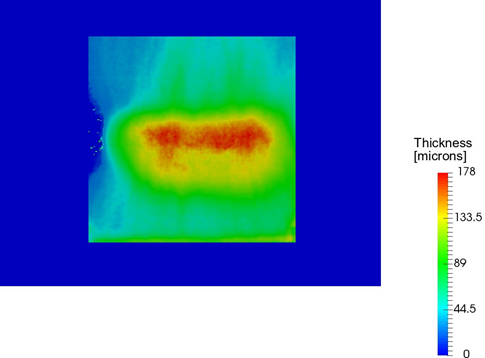

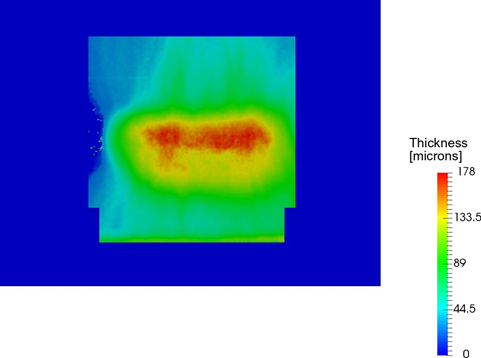

本次实验采用涂魔师ATO 3D型号非接触式无损测厚系统测量涂层厚度,它能轻松非接触式无损测试未固化涂料的涂层厚度。随着涂层表面的温度下降(这与涂层厚度和涂层材料的热性能有关),将系统测量范围内的涂层厚度分布呈现为一个能量场。(使用涂魔师3D型号与涂魔师普通型号)[14]。涂魔师ATO测厚系统也可以轻松测量比基板形状更复杂、尺寸更小的零部件,如检测弹簧样品,图2所示。由厚度分布图可知,弹簧外部比内部的涂层更厚。

图2-由涂魔师[15] 量化测量形状复杂的弹簧外部及其内部的涂层厚度拍摄的示例图像

为了避免涂料自身特性对测量结果造成影响,首先使用已固化样品对测厚系统进行校正测量,该校正过程可以采用干膜测厚仪测出包括样品涂层厚度范围的数据,再将它们标记在涂魔师图像上,最后将这些数据用作整个能量场的校正数据。经过校正后,涂魔师ATO测厚系统可以无损量化测量在样品涂层厚度范围内的所有涂层厚度。

2.4 测量数据评估

涂魔师ATO测厚系统自动测量粉末涂料涂层厚度和精确生成涂层厚度分布图像后,需要对收集的数据进行评估,并且确定喷涂工艺的关键参数:第一个参数是反映了基板表面的涂层效能的平均厚度;在使用固定数量粉末的每种情况下,沉积在基板上的颗粒与颗粒总数的比值。第二个关注参数是最大涂层厚度的区域中心,它指的是相对于基板最厚涂层区域的几何中心。最后需要关注与涂层均匀性相关的参数。生产人员通常都希望能在样品上均匀喷涂涂料,为了可以在实际应用中稳定生产质量,提高产品质量。

2.4.1 数据过滤

涂魔师ATO测厚系统完成涂层厚度测量后和量化涂层基本参数前,必须通过常用的图像处理方法过滤涂魔师ATO收集到的数据并消除无关噪声。数据中的噪声以像素形式出现:a)达到涂魔师ATO校准过程中规定的上限值;b)通过测量发现非常薄的涂层厚度;除噪声外,还需要过滤固定基板的夹具区域。

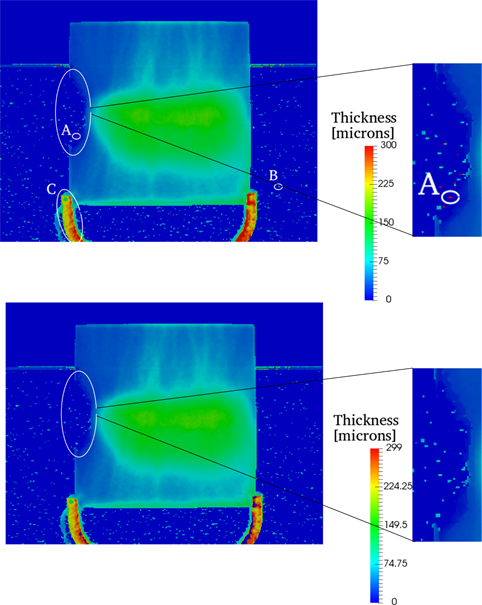

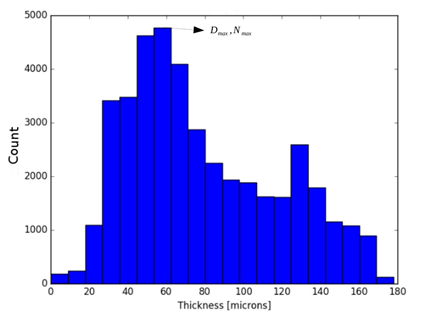

2.4.1.1 阈值滤波

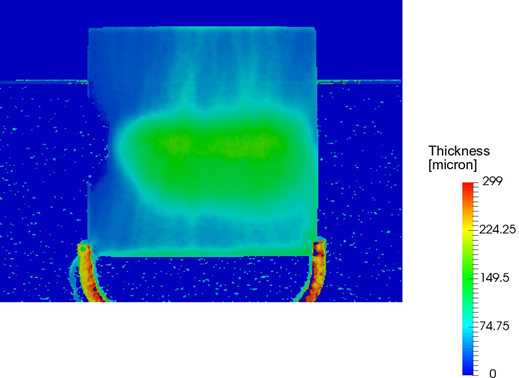

过滤的第一步是消除下限值和上限值范围外的涂层厚度数据。下限值通常可略高于零,因为基板外的噪声像素往往包含较小的数值。上限值应设置为略低于在涂魔师ATO测厚系统校正过程中的最大值,以消除基板上较薄涂层但仍然呈现阈值的像素点,如图3中的区域A所示。

在图3所示情况下,由于大量数值没有达到设备阈值,可见阈值滤波效果较好。然而,特别对于基板的背面图像,角框效应(必要步骤)了导致中间大面积较薄涂层显示为不真实的高值。

图3-原始数据图像的阈值滤波

上图是原始图像,像素或区域标记解释:A)通过阈值滤波消除了薄涂层达到相机最大阈值的像素集合;B)通过几何滤波消除基板外涂层厚度值的像素集合;C)用相应的滤波去除夹具区域。下图是经过阈值滤波后的基板图像,剔除了A型区域。适用于可用数据范围的缩放。

2.4.1.2 几何滤波

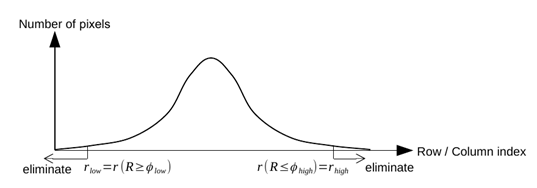

阈值滤波不需要去除所有脱离基板的像素点,如图3包含了区域B。由于这些像素通常都比基材小,所以可以根据几何位置进行几何滤波。根据图像的行和列的位置对剩余未过滤的数据进行排序。行(r)和列(c)坐标如图5所示。然后在几何位置的分布上,消除的像素位置坐标低于或高于百分比(低和高)中定义的限制值。

图4-基于几何位置分布,对函数的几何滤波

借助公式(1)中定义的滤波函数δ进行数学表示,该函数乘以与之相关的像素i,Di 为涂层厚度值。

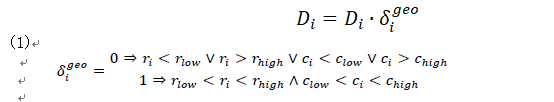

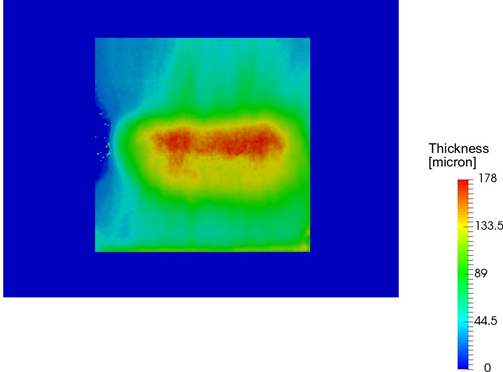

该滤波效果如图5所示,取极限值分别为坐标的2.5和97.5%,消除含有非零涂层厚度数值。

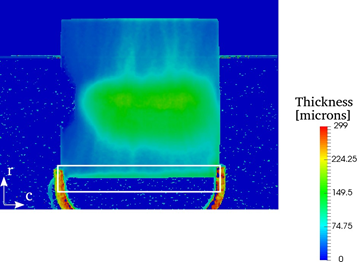

在这种情况下,可以观察到图5中的白色框区域中,并不能消除所有位于基板外部的像素,最明显为图像的底部像素。此外,在图像中仍然可见部分夹具区域。如果在5-95%的坐标值之间进行阈值化,则对所有的情况进行更好滤波,如图6所示。因此,最佳极限阈值可以由经验所得。

图5--在像素坐标的2.5-97.5%之间的几何阈值。

上图是基板的原图像,下图是经过几何滤波。

图3中B类型的大部分像素都被消除,除了包含在白框中的像素,以及图3中的一部分C区域。适用于可用数据范围的缩放。

图6--在像素坐标的5-95%之间的几何阈值。上方图是基板的原图像,下方图是经过几何滤波。图3中的区域B的大多数像素以及图3中的区域C都已消除。适合可用数据范围的缩放。

2.4.1.3 过滤夹具区域

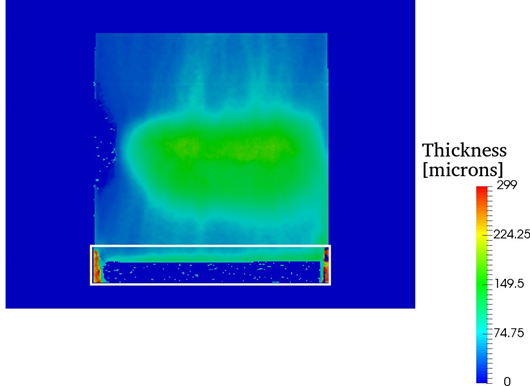

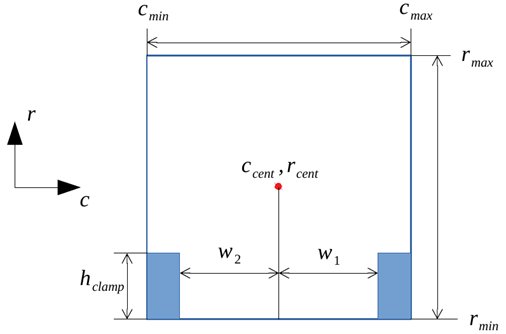

在涂装工艺中用于固定基板夹具的涂层厚度通常很大。因为它不属于基材,所以需要滤去该区域。此外也要消除基板附近由夹具干扰造成的涂层像素。根据图7所示原理图来消除夹具区域,其中用蓝色填充夹具的对应区域。基板中心的识别以及基板的行坐标和列坐标的范围,在定义夹具区域中起着关键作用。

识别控制区域的两个比值,如式(2)所示。

如果行坐标小于最小行加上夹具的高度,列坐标小于基板中心的坐标减去宽度w2或大于基板中心加w1的坐标,则该数据将视为夹具区域被消除。此过滤效果如图8所示。为了达到演示目的,本次实验消除比夹具区域更大的区域,这会有效避免夹具引起的干扰。

图8-过滤夹具区域

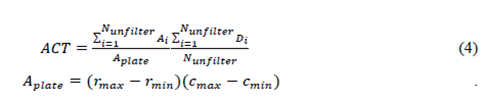

2.4.2平均涂层厚度(ACT)

表征喷涂质量的首要性能参数是平均涂层厚度。在使用相同数量粉末进行工艺比较时会直接反映效能,因为基板的平均涂层厚度越大,沉积的粉末比例就越大。所以使用了上述各节的过滤过程,通过计算剩余像素的涂层厚度平均值,就可以计算ACT,如公式(4)所示。任何涂装工艺的目的都是尽可能提高效能,因此需要尽可能提高ACT。

公式(4)中,针对较薄涂层特别引入了面积缩放因子。因为在较薄涂层中,未过滤像素数量(Nunfilter)远远小于覆盖整个基板的像素数量。此时如果不对整个基板面积进行缩放,而是直接计算单个未过滤像素(Ai)面积的平均厚度,这将会出现错误结果。基板面积(Aplate)是由行坐标和列坐标的范围确定的。在不同测量值与基板之间的范围时,从基板面积范围的面积(Aplate)在所有标准化情况下求平均值,以消除变化影响,对于每种情况,变化通常很小。

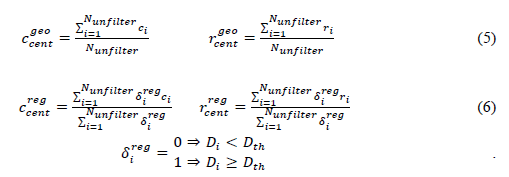

2.4.3 中心偏移量

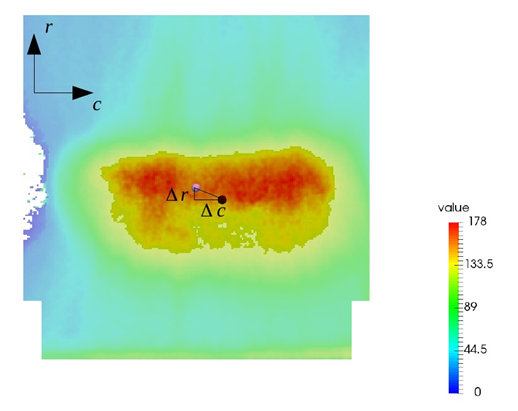

第二个性能参数是中心偏移量。量化该参数需要识别最高涂层厚度区域(RHCT)。这区域反映出最高的涂层厚度,包含一定数量的未过滤像素。然后根据基板几何中心(式(5))和区域几何中心(式(6))的行、列坐标差值计算中心偏移量,如图9所示。

图9中,用紫色表示基板的几何中心,用棕色表示区域的几何中心。可以观察到几何中心向基板底部以及右边缘移动,这表明涂层具有某种不对称性。因此,中心偏移量将反映涂层的不对称。

图9-基板的几何中心相对于RHCT的中心。

指向底部的中心偏移量表示基板距离喷枪位置,而列坐标方向的偏移量通常表示基板不一定垂直于喷枪。

2.4.4 不均匀性

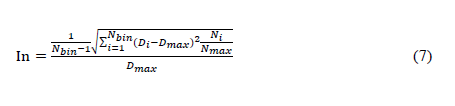

最后的性能参数是不均匀性。无论对于尽量得到均匀的涂层,还是根据具体应用得到完全相反的涂层,量化涂层的不均匀性都是至关重要。根据涂层厚度直方图量化参数如图10所示。

为了得到涂层厚度直方图,需要将所有涂层值收集到指定数量的bin中。如图10所示,使用了20个bin。因此,每条柱子表示在bin范围内包含厚度值的像素的数量。利用该直方图中最大计数数、Nmax以及对应的binDmax的平均厚度值定义不均匀性,如式(7)所示。

因此,不均匀性可以理解为加权标准差。其中偏差值越大,表明涂层分布越不均匀。bini、Ni中计数权重(按最大计数数)能保证与最大计数厚度有较大偏差的少量像素不会支配不均匀值。

图10-涂层厚度直方图

3.结果与验证

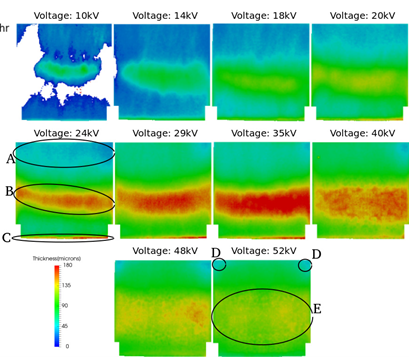

在图11方框图中可以观察到ACT与电压的变化关系。框图的数据由三个基板的数据组成,每个基板测了三个测量值,共进行了9次测量,如第2.1节所述。ACT值呈缓慢增长趋势,在约为29kV的恒定电压下使用喷枪。

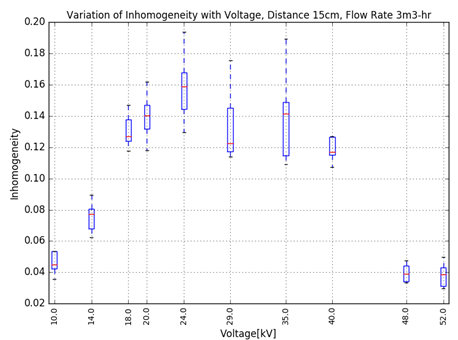

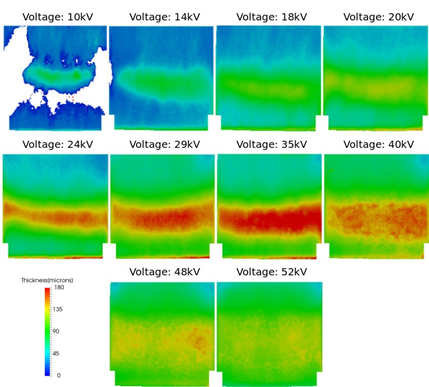

即使在高压下ACT趋于稳定,但中值的厚度轮廓等值线(框线图中的红线)明显不一样。将24kV与52kV轮廓线进行比较,可以看出在前一种情况下能看到中心带(B)和底部边缘带(C)处的涂层厚度较高,基板的上边缘带(A)的涂层厚度较低,而在中心扩散带(E)将较低涂层厚度区域限制在角落(D)上,所以喷涂出更均匀的涂层。这也可以通过图12中不均匀的图进行定量验证。从图中可以看出,在最低电压10kV的不均匀性处于低值,在24kV左右不均匀性升到峰值,然后在最高两个电压时达到最低值,这与中值情况下描述的厚度轮廓一致。

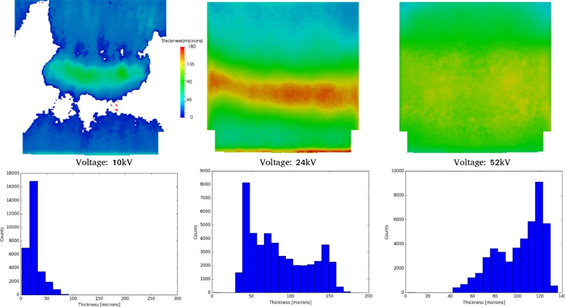

观察10kv、24kv和52kv三种情况下涂层厚度的直方图,可以知道最低和最高电压不均匀性处于同一水平的现象,如图13所示。

图11-平均涂层厚度与电压变化曲线和厚度等值线关系。底部特征区域标记为A)上边缘薄带,B)中心厚带,C)底部厚层,D)极薄角落,E)中心扩散带.

图12-电压变化曲线和厚度等值线的不均匀性

图13-在特定电压下涂层厚度分布的直方图

在电压为10kv状态下,单个“bin”的像素较多,表示不均匀性较低。事实上,这种情况下的不均匀性比52kv的要低。但是,与最高“count”相关的涂层厚度值较小,因此10kv与最高“count”的偏差相对较大。而在52kV的情况下这种偏差很小,因为较大的涂层厚度与最高“count”有关,导致出现类似的不均匀值。

对于中压情况,从直方图中也可以看出涂层厚度值分布较大,“count”较大,两者的结合造成了不均匀性出现峰值。

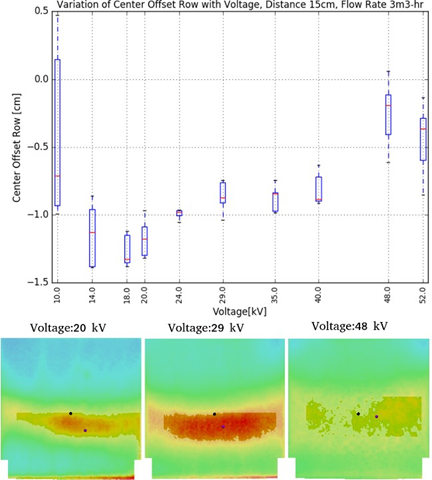

图14描述了基板上的行坐标和列坐标的中心偏移量。列坐标的负值表示RHCT的中心位于基板中心左侧,列坐标负值表示位于基板中心下方。可以看出列坐标的中值均为正值,但趋势不明显;行坐标的中值均为负值,电压越大越接近板心。

列坐标的三个选定情况,即图14左侧的18、35、52kV,在18kV处列坐标几乎与基板中心对齐,然后在35kV处比在52kV时偏移更多。在右侧,同样可以看到行坐标在随着电压的增加越接近基板中心,电压从20到29和48kV,这反映在行坐标中心偏移图中。需要注意的是,特别是在中压下,基板底边缘通常有一个厚的涂层区域(参见图11中的C区域),将RHCT中心推向底部,在20kV的情况下最为明显。

中心偏移量还可以提供与喷涂工艺相关的重要信息。在图14中观察到列坐标的中心偏移以及范围框的大部分都位于正值范围内,这意味着偏移量系统地朝向基板中心的右侧。否则,范围框将包含偏移值0。

图14-列坐标和行坐标的中心偏移量随电压的变化。

造成这种系统效应可能是因为通入空气。在考虑行坐标偏移时,除了10kV的极低电压外,所有偏移量都低于基板中心,增加电压进行接近基板中心。这与预想的一致,因为此时的系统效应是重力,重力减小时,静电力成为了主导地位,因为采用更高的电压将RHCT的中心推向基板中心。

4.摘要和结论

本文是基于瑞士涂魔师ATO非接触式无损测厚系统的先进热光学技术测量涂层厚度数据,详细介绍了收集及处理粉末喷涂工艺实验数据的测量方法和过滤过程。本文另一个关键点是研究了量化喷涂质量的性能参数。这三个方面构成了一个广泛的数值求解器的验证基础,从而成为优化喷涂工艺参数的关键因素;电压、流量和基板相对于喷枪的几何方向,根据平均涂层厚度和不均匀性给出性能标准。

在本次研究中,得到了性能参数的重要性及其相互关系。如果操作人员仅通过ACT值来评估喷涂质量,将会出现错误结论:高于约29kV电压(达到图11所示的极限值),不会影响涂层的质量。但考虑到涂层的不均匀性,这一结论是错误的。如图12所示,只有在施加最高的两个电压时,涂层才会喷涂均匀。

因此在评估喷涂工艺质量时,操作人员应需要同时考虑涂层均匀性。当ACT值几乎相同时,涂层均匀性可能会有很大的不同。从图11和图12的ACT和不均匀性对电压的关系图中可知,理想的电压范围可以根据具体应用推断。例如,要求得到均匀薄涂层的工艺应保持在10-14kv左右的低压,如果电压值在24kv以上,虽然会产生薄涂层,但在基板中间会出现厚涂层。在29-40kV范围内可以得到相同的涂层分布,但与较大的ACT值有关,之后涂层会随着电压的增加而变得更加均匀。

另一个性能参数,即RHCT的中心偏移,将针对涂层厚度的对称性提供参考意义,并可能是系统次级效应的指标。在这项针对基板的研究中,由于评估该参数导致了对称的系统偏差,其中基板的左侧比右侧涂层涂层更薄。这很可能是由于通风系统驱动的气流。此外,这参数间接证实了静电力与重力哪个更高,如果指向基板底部的偏移量越大,表明静电力越弱。可见,这是调整基板和喷枪最佳距离的重要参数。

本文所述的基板过滤方法适用于涂魔师ATO测量任何复杂形状的零部件,该测量方法提供了二维的数据集。

5.展望

为了在实际应用中更好测量复杂形状的零部件,需要优化开发该方法来处理可能位于特定基板凹部的噪声数据。常见的图像处理技术(如中值滤波和高斯滤波[16])将作为下一步深入研究。

参考文献

[1]BoigerG,Euler-LagrangianModelofParticleMotionandDepositionEffectsinElectro-StaticFieldsBasedonOpenFoam,TheInternationalJournalofMultiphysics,2016,10(2),177-194.

[2]BariskaA,ReinkeN,BerührungslosethermischeSchichtprüfung,SchoolofEngineering,

ZurichUniversityofAppliedSciences(ZHAW),Winterthur,Switzerland.SwissEngineeringSTZ,2011,57.16.

[3] WinterthurInstruments,OperatorManualCoatMaster,2017.

[4] Pietschmann, Judith. Industrielle Pulverbeschichtung: Grundlagen,Verfahren,

Praxiseinsatz.4thed.JOT-Fachbuch.SpringerVieweg,2013.

[5] Pulli, Karlheinz. Optimierung der Pulverlackapplikation durch Anwendung

experimentellerundnumerischerUntersuchungsverfahren,2006.

[6]Wang,Fujing,RobertMartinuzzi,andJesse(JingXu)Zhu,ExperimentalStudyofParticle

TrajectoryinElectrostaticsPowderCoatingProcess,PowderTechnology,2005,150(1),20–29.

[7]Thomas,Aline,KhashayarSaleh,PierreGuigon,andClaireCzechowski,Characterisationof

ElectrostaticPropertiesofPowderCoatingsinRelationwithTheirIndustrialApplication,Powder

Technology,2009,190(1–2),230–235.

[8]Dastoori,K,andBMakin,AdhesionMeasurementsforElectrostaticPowderCoatingsUsingDrop

TestRigandVirtualOscilloscope,JournalofElectrostatics,Electrostatics2001:9thInternational

ConferenceonElectrostatics,2001,51–52,509–514.

[9]Dastoori,K.,B.Makin,andJ.Telford,MeasurementsofThicknessandAdhesivePropertiesof

ElectrostaticPowderCoatingsforStandardandModifiedPowderCoatingGuns,JournalofElectrostatics,

Electrostatics2001:9thInternationalConferenceonElectrostatics,2001,51–52,545–551.

[10]Meng,Xiangbo,Jingxu(Jesse)Zhu,andHuiZhang,InfluencesofDifferentPowdersonthe

CharacteristicsofParticleChargingandDepositioninPowderCoatingProcesses,Journalof

Electrostatics,2009,67(4),663–671.

留言-关于[ 涂魔师ATO荣获广东铝型材研讨会论文集一等奖——粉末涂料喷涂厚度图像分布预测模型的数值验证评估 ]您还想了解什么?