非接触式测量片状锌基达克罗涂层厚度,增强防腐蚀保护性能

摘要:现实中零部件的腐蚀现象是无可避免的,所以在使用寿命内要保证有足够的防腐保护。其中涂层厚度是衡量金属或非金属防腐涂层质量的主要参数,它也密切影响着零部件的功能特性和装配尺寸。

摘要:现实中零部件的腐蚀现象是无可避免的,所以在使用寿命内要保证有足够的防腐保护。其中涂层厚度是衡量金属或非金属防腐涂层质量的主要参数,它也密切影响着零部件的功能特性和装配尺寸。

现实中零部件的腐蚀现象是无可避免的,所以在使用寿命内要保证有足够的防腐保护。其中涂层厚度是衡量金属或非金属防腐涂层质量的主要参数,它也密切影响着零部件的功能特性和装配尺寸。

片状锌基(达克罗)涂层(由知名DorkenMKS MKS(德尔肯)公司提供)是一种常见的防腐蚀功能涂层。片状锌基(达克罗)涂层属于非电解涂层,它为零部件提供良好的防腐蚀保护。该涂层由片状锌粉和片状铝粉一同混合到无机基质中组成(国际标准ISO 10683和欧洲标准EN 13858中定义)。片状锌基(达克罗)涂层包括底漆和面漆,底漆对于零部件起到高阴极腐蚀保护作用。锌是一种廉价金属,在自我腐蚀的同时很好保护了钢不受腐蚀。一旦涂层被损坏,底漆中的锌就会与水和氧气发生接触,起到自我牺牲保护钢不被腐蚀的作用。

| 盐雾试验时间(无红锈) | 参考涂层厚度* |

| >600h | 6 μm |

| >720h | 8 μm |

| >960h | 10 μm |

表1:盐雾试验时间与涂层厚度对应表

面漆的作用是加强零部件的腐蚀保护和赋予涂层更多功能特性,如增加化学或机械阻力,着色或确定螺纹零件摩擦系数。片状锌基(达克罗)涂层厚度仅有8-20μm。根据标准DIN EN ISO 9227-NSS,该涂层能保护零部件在盐雾试验中1000小时以上不受贱金属(红锈)的腐蚀。

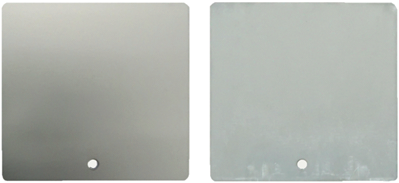

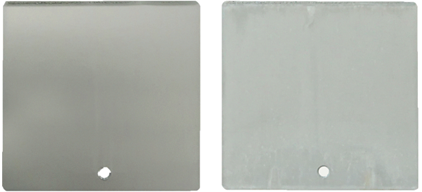

图一:涂层厚度为9μm的测试板:没有经过盐雾腐蚀测试(左)和根据DIN EN ISO 9227-NSS标准盐雾测试1200小时后(右)。右边测试板没有腐蚀现象

所需的涂层厚度需要由涂层系统和防腐蚀方法来确定。标准“DIN EN ISO 10683 Connecting elements - Non-electrolytically applied zinc flake coatings紧固件-非电解片状镀层” 说明了腐蚀保护与涂层厚度的关系(盐雾试验时间,不出现红锈)。不同涂层厚度的涂层测试板(图1和图2)表明了这种相关性。

图二:涂层厚度为11μm的测试板:没有经过盐雾腐蚀测试(左图)和根据DIN EN ISO 9227-NSS盐雾试验2500小时后(右图)。右图测试板没有腐蚀现象

目前很多产品都需要进行喷涂。通过喷涂或浸渍纺丝方式将合适粘度的原材料(类似于清漆)喷到底材上,且要控制湿膜厚度在合格范围内,最后通过烘干固化得到相应的干膜。

在喷涂工艺早期阶段测量涂层厚度,可以稳定工艺质量和保证产品质量。在理想情况下,人们希望有测厚设备能无损测量固化前后的涂层厚度,且要求测量可靠精准,高重现性,简单和快速,它还应该能测量弯曲表面涂层厚度,如螺丝的边缘和角落部位。

过往,人们普遍使用基于磁感应原理的接触式膜厚仪来测量涂层厚度,该技术需要将探头手动定位,探针内部线圈的交流电根据金属或磁性的基材发生衰减来估算涂层厚度。这种接触测厚方法只能测量固化后的涂层厚度,基材表面的粗糙度也会影响测量结果,有可能出现较高的标准偏差。此外,这种测量方法也会受到零部件的几何形状和基材材料的限制,如不能放置探头在弹簧丝或螺纹上、不适用于不锈钢等基材。

图三:coatmaster Flex 适用于非接触式无损测量湿膜或干膜的涂层厚度

为了弥补接触式膜厚仪缺点,瑞士coatmaster AG公司研发了一种基于光热原理(Advanced Thermal Optics)的测量设备。计算机控制光源对待测表面进行短暂加热,然后使用内置的高速红外传感器无损记录动态温度曲线,使用专门开发的算法来最终确定涂层厚度。

由于该测厚系统采用非接触测量模式,用户可以测量进烤炉前的湿膜,实时得出干膜涂层厚度。该设备具有精度高和重复性好的产品优势,有效协助操作人员实现检查控制工艺过程。目前,coatmaster测量系统能直接投入到实际生产线中测量零部件涂层厚度,片状锌基(达克罗)涂层系统也包括在内。coatmaster AG公司现已正式推出了手持非接触式膜厚分析仪coatmaster Flex,为简便测量提供成熟精确的测量技术(图3和图4)。

coatmaster测厚设备的技术优点在于能测量固化前后的涂层厚度,在允许测量角度和距离内能进行精确无损的测量,也适用于弯曲,角落处等隐蔽部位。

图四:重复测量固化后片状锌基(达克罗)涂层厚度

将测厚设备直接集成在涂装生产线上,可以监控底漆和面漆的涂层厚度。通过显微切片法得出涂层厚度,在coatmaster Flex中输入该值对每种涂层材料进行校准,然后储存校准程序。这样,coatmaster Flex可以在1秒内快速精准测量涂层厚度。如果测量未固化涂层,它能实时得出固化后的干膜厚度。图4为重复测量固化后锌片的涂层厚度。

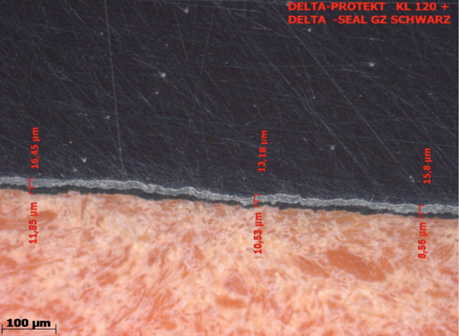

位于Herdecke的Dorken MKS技术中心进行了一系列测试,证明coatmaster Flex的精准性和重复性。通过显微切片法确定涂层厚度,对coatmaster Flex进行校准(如图5所示)。

图五:用光学显微镜测量片状锌基(达克罗)涂层厚度

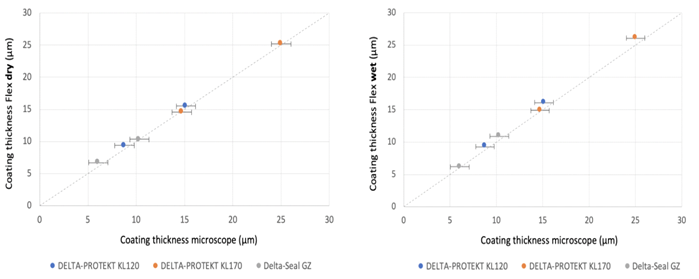

比较两种测量方法表明:无论是测量湿膜还是干膜,coatmaster Flex与光学显微镜的涂层厚度测量结果基本吻合(图6)。使用coatmaster Flex测量液体油漆实验表明,测量与喷涂之间的时间间隔会影响测试结果(图7)。例如,在喷涂该液体油漆后45秒时进行校准,如果在相同环境条件下在45秒后使用此应用进行测量,则测量数据将没有偏差。由于溶剂蒸发程度的差异,如果在喷涂后0秒或90秒进行测量,该油漆的最大偏差可达10%。为了达到最佳的测量精度,在校准时,闪光校正与喷涂之间的时间间隔应等于真正测量厚度时与喷涂的时间间隔。

图六:比较显微镜法和Flex在干燥状态下测量涂层厚度(左:Flex测量干膜,右:Flex测量湿膜)。两种测量设备具有很高的相关性(R2 = 0.998)。显微镜测量法的标准误差小于1.5 μm,coatmaster Flex的测量标准误差小于0.3 μm

在重复测量实验中,coatmaster Flex的测量偏差小于0.3μm。coatmaster Flex可以测量零件固化前的涂层厚度,从而能在涂层烘干前的早期阶段检测涂层厚度并及时纠正工艺偏差。此外,它也能对干膜进行精确且高重复性的测量,稳定工艺和保证产品质量。即使产品外形复杂或由各种基材的零件也能轻松测量。

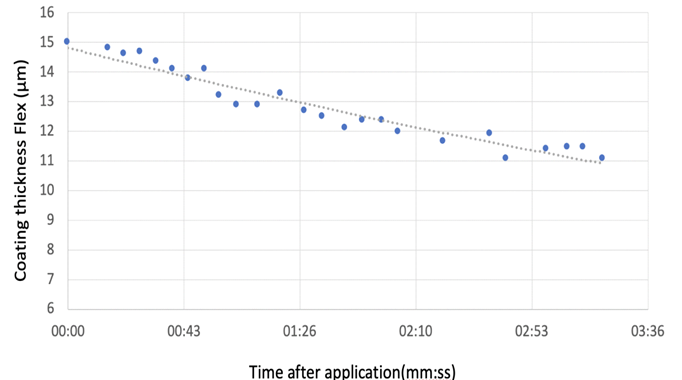

图七:使用coatmaster Flex测量锌片固化前底漆的涂层厚度的时间函数

用coatmaster Flex测量片状锌基(达克罗)涂层发现,固化前底漆厚度随时间变化而变化。由于溶剂的蒸发导致了涂层厚度发生变化。喷涂后45秒进行校准,可以使用相应应用程序在90秒内精确得出干膜厚度,最大误差为10%。

考虑到coatmaster Flex的上述优势,Oberfl?chentechnikS. Scherdel GmbH&Co. KG公司(喷涂DorkenMKS片状锌基(达克罗)涂层系统的喷涂设备)为了保证出货产品质量决定购买coatmaster Flex。目前,该设备正在针对汽车行业的最终客户进行审批。

DorkenMKS技术管理部的Tobias Kleyer:“有了coatmaster Flex,我们的客户可以快速轻松监控他们的喷涂工艺,这可以节省成本并确保产品质量。因此,客户对该设备十分满意。”

新版标准DIN ISO 2808中提及到了coatmaster方法,它是涂层厚度测量的标准方法,这将进一步简化其在实际喷涂中的使用。

DorkenMKS-Systeme GmbH &Co. KG(德尔肯)评价:

“The coatmaster enablesus to measure the thickness of our zinc lamella systems in wet conditions andthus save a lot of time. The high accuracy and fast repetition rate make it anindispensable tool for commissioning and monitoring coating processes.”

“我们使用coatmaster来测量固化前的锌片涂层防腐蚀系统,它能节省我们大量的时间成本。该设备具有快速测量、测量精度高和重复性好等优点,成为高效调整工艺参数和监测工艺质量的关键工具。”

——应用技术经理Christian Rabe

留言-关于[ 非接触式测量片状锌基达克罗涂层厚度,增强防腐蚀保护性能 ]您还想了解什么?